Пълно внедряване на подобрение на VSM за улесняване на задълбочено икономично производство

2025-09-29След цялостно щадящо обучение за целия персонал, оперативният екип на Nidec KDS Elevator Motors прие VSM (Value Stream Mapping) като основен инструмент за стартиране на подобрения в производствения процес. „VSM“ или Value Stream Mapping е предназначен да идентифицира и намали отпадъците в производството, като ни помага да установим базирано на рамка мислене и ясни насоки за действие за последващи подобрения.

Както се казва: „Дългото пътуване започва с малки стъпки, а огромната река произлиза от малки потоци“. След завършване на поетапно обучение по VSM, практическото внедряване най-накрая започна!

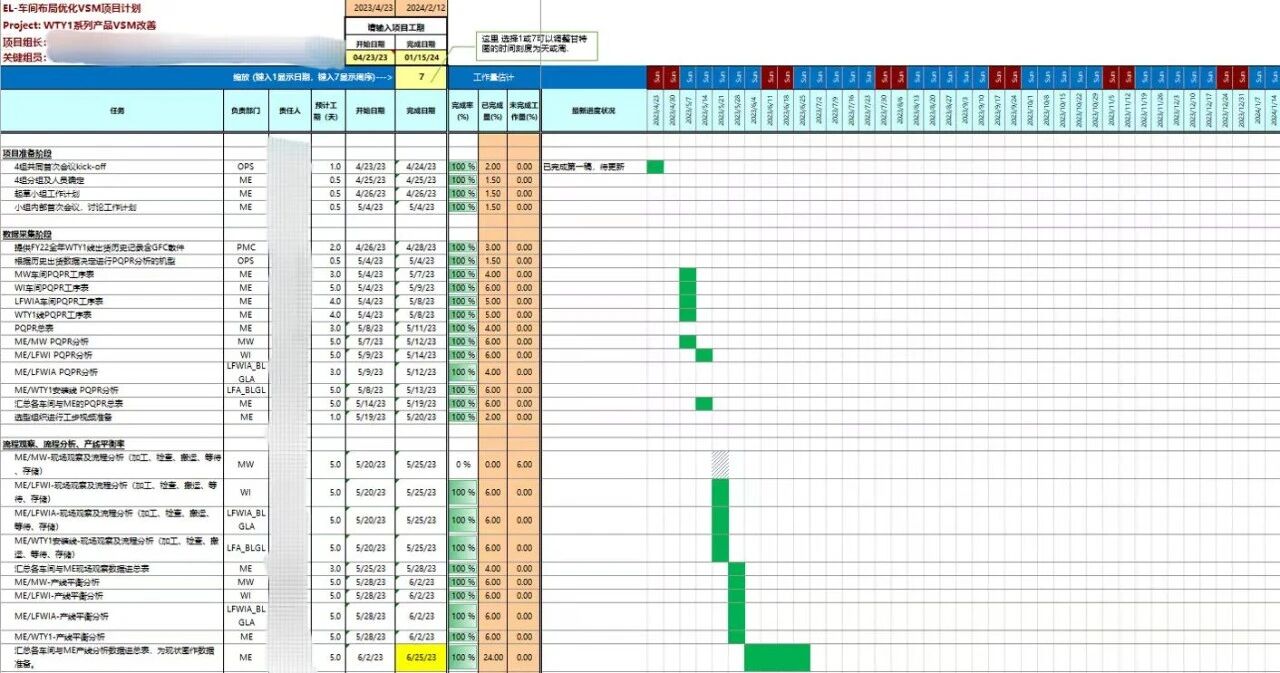

1. Планиране на проекта

Първо, като се има предвид дългият цикъл на популяризиране на проекта и целта за по-добро демонстриране на ползите от подобрението, екипът беше разделен на 4 групи по продуктово семейство, покриващи всички съществуващи продуктови серии на KDS. Всяка проектна група избра типични продукти в рамките на съответното продуктово семейство, извърши задълбочен анализ на целия си процес и формулира план за насърчаване на проекта.

2. VSM анализ

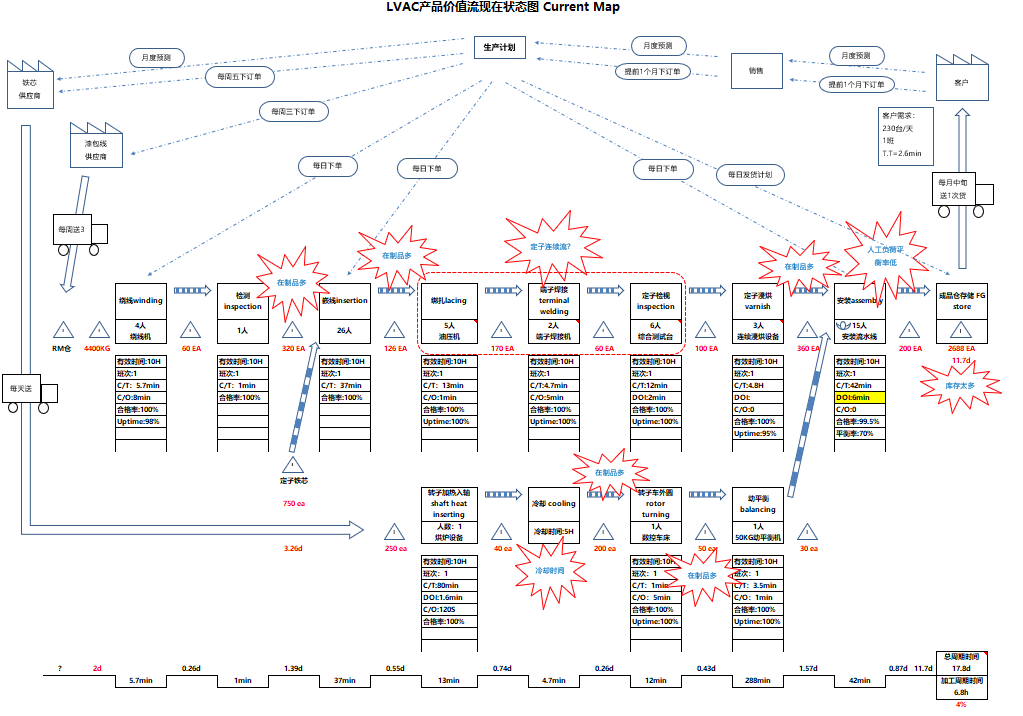

Бяха създадени междуведомствени екипи за подобряване и им бяха разпределени роли въз основа на ключовите фокуси на картографирането на потока от стойност. Отделите PMC (Производство и контрол на материалите) и Производственият отдел бяха отговорни за събирането на данни за информационния поток, докато отделът ME (Производствен инженеринг) се занимаваше със събирането на данни за материалния поток. Заедно те начертаха текущата карта на потока от стойности.

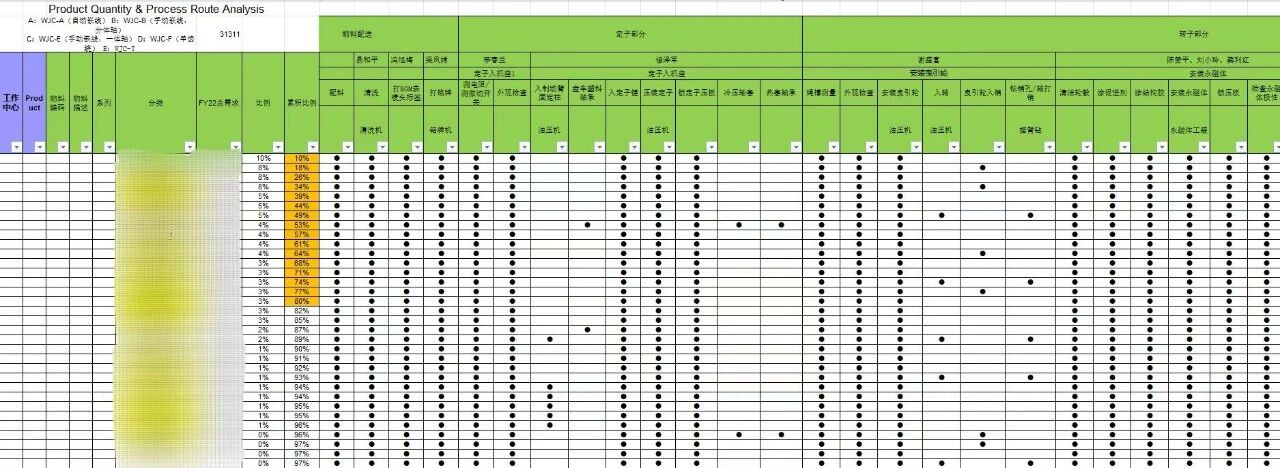

3. PQPR анализ

Чрез PQPR (Product Quantity Process Routing) анализ, екипът идентифицира разликите в процесите между различните продукти, класифицира продуктите и подреди производствените линии рационално, за да подобри ефективността на производството.

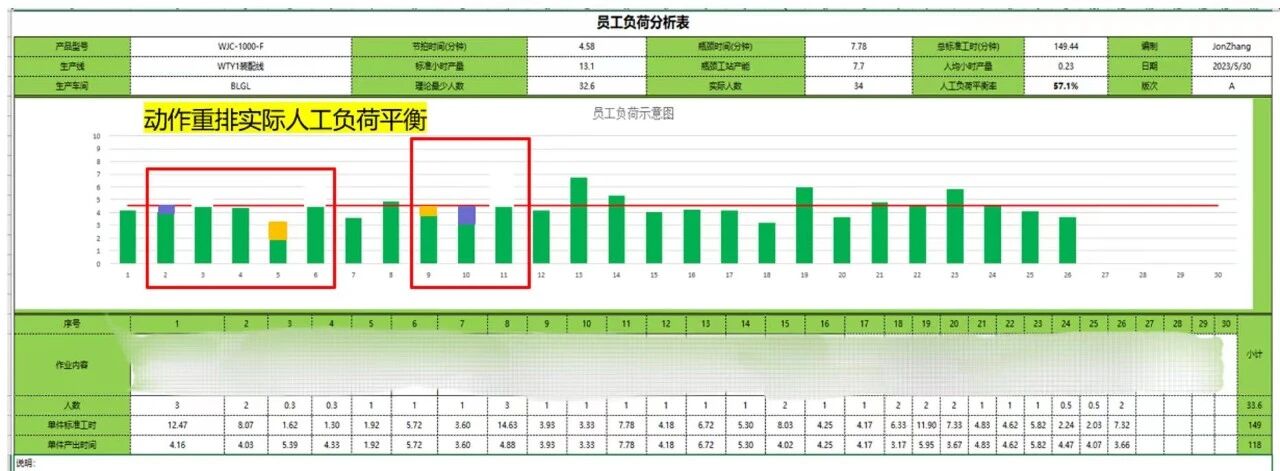

4. Анализ на натоварването на служителите

Комбинирайки картите на потока от стойности и картите на текущото състояние на ключовите анализирани модели машини, както и шестте принципа на икономичните потоци от стойност (създаване на поток, съкращаване на времето за изпълнение, намаляване на отпадъците, намаляване на инвентара, подобряване на използването на персонала и подобряване на използването на пространството), екипът идентифицира възможности за подобрение чрез предварителен VSM анализ.

Степента на натоварване на служителите е основен елемент за подобряване на капацитета. Поради непоследователни времена на цикъла между процесите, действителната продукция беше сравнително ниска. Възползвайки се от опита, натрупан от предишни подобрения в балансирането на линията, отделът ME пое водеща роля в стимулирането на инициативи за увеличаване на степента на балансиране на работното натоварване на служителите в производствената линия. Чрез прилагане на принципа ECRS (елиминиране, комбиниране, пренареждане, опростяване) за оптимизиране на процесите, процентът на балансирано натоварване на служителите достигна над 82%.

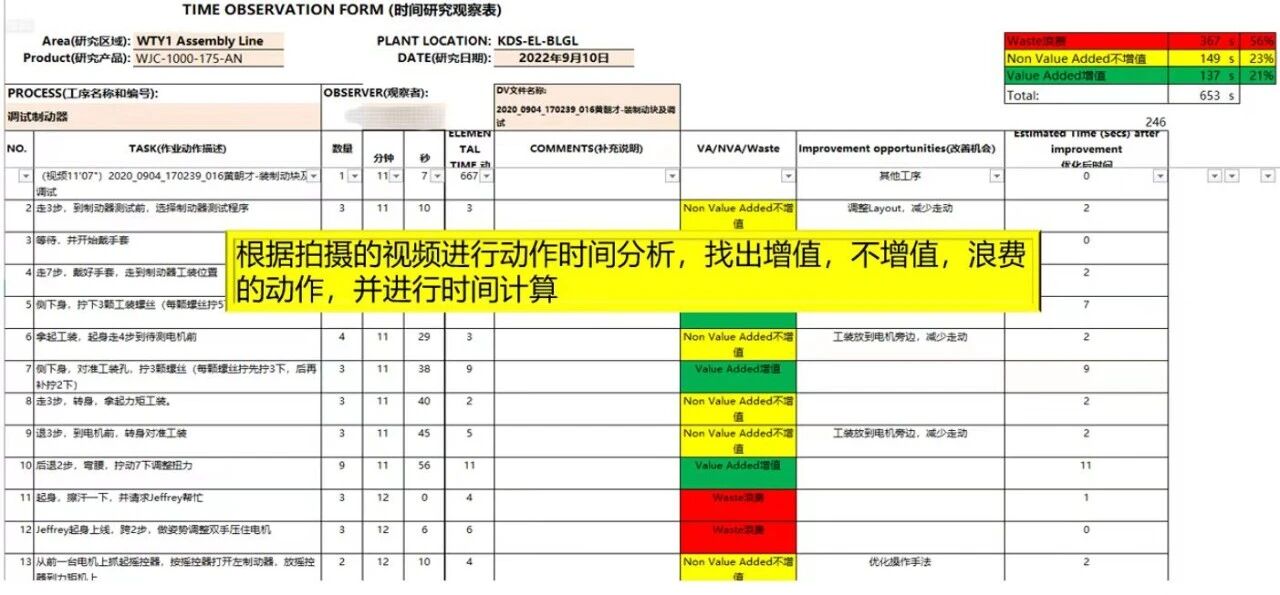

5. Анализ на времето

Като най-ранният систематичен инструмент за подобряване, въведен вътрешно, анализът на времето е натрупал солиден опит за подобряване. Той също така изигра пионерска роля в цялостното усъвършенстване на VSM – служейки както като продължение на предишни подобрения, така и като връзка към последващи подобрения, специфични за проекта. Екипите за подобрения назначиха специален персонал за заснемане на операциите на служителите при всеки процес в съответствие със стандартните принципи на работното време. Членовете на екипа и дори служителите на първа линия съвместно преглеждаха видеоклиповете многократно, разлагаха и анализираха работните движения и провеждаха колективна мозъчна атака, за да идентифицират възможностите за подобрение и да предложат предложения, като в крайна сметка формулираха план за подобрение.

6. Картографиране на картата на потока от стойности за бъдещето състояние и стремеж към нейната реализация

Въз основа на резултатите от анализа на екипите и целите за подобрение, след потвърждаване на насоките и плановете за подобрение, беше начертана съответната карта на потока от стойности за бъдещо състояние. Ръководен от плана за подобрение, извлечен от анализа на времето, екипът активно насърчаваше и проследяваше изпълнението на всички задачи за подобрение и преглеждаше напредъка и резултатите от подобрението на седмични срещи.

След прилагането на тази поредица от действия за подобряване и оптимизиране на потока от стойности, ефективността на цеха се увеличи с 15%, а работните часове намаляха с 10%. Ще продължим да се стремим към подобрения, за да подобрим допълнително ефективността на сервиза.

Целта на подобряването на VSM е да се установи цялостен непрекъснат поток за производство на изтегляне, цялостно премахване на отпадъците и минимизирането им в най-голяма степен. Това не е еднократна дейност – отпадъците във фабриката са повсеместни и подобренията нямат край. Ще обобщим прозрения от всяка част от практиката за подобряване, ще се разширим от конкретни точки към по-широката картина, ще направим изводи един от друг, за да идентифицираме повече възможности за подобрение и ще използваме систематичното обучение като насока за изясняване на целите и напредване. Изисква членовете на екипа да консолидират основата, да си сътрудничат за подобрения и непрекъснато да повишават конкурентоспособността на компанията, като в крайна сметка помагат на клиентите да постигнат успех!

Препоръки за новини

NIDEC Elevator Motors открива нова фабрика в Индия

2025-12-13

19-ото „Сервизно пътуване през десет хиляди мили“ на NIDEC Elevator Motors стартира топло днес!

2025-12-13

Пробив през тесните места в индустриалното тестване с независимо разработена FFT система за анализ на формата на вълната

2025-10-31

Nidec Elevator Motors: Отговор на пазарните „промени“ с „начина“ на баланса

2025-10-21

Работа заедно за създаване на ново бъдеще за интелигентен вертикален транспорт - Куала Лумпур Ейсатор Експо

2025-09-05