В ход: Намаляване на разходите и повишаване на ефективността – цялостна инициатива за подобряване на инвентара за двигатели за асансьори Nidec KDS

2025-09-17

Инвентаризацията, понякога превеждана като "съхранение" или "резерв", се отнася до ресурси, временно неизползвани, за да посрещнат нуждите на бъдещите бизнес дейности на предприятието. Ресурсите по отношение на персонал, финанси, материали и информация включват проблеми с инвентара. Той също така включва продукти, държани за продажба по време на производствени и експлоатационни дейности, както и полуготови продукти, суровини, готови стоки и спомагателни материали, подготвени за производство и продажби. Разумното количество предпазен запас е благоприятно за нормалното производство и функциониране на предприятието, като придава на производството и продажбите му значителна адаптивност и гъвкавост. Прекомерният инвентар обаче неизбежно ще заеме голямо количество оборотен капитал, ще обвърже корпоративните фондове, ще увеличи складовите разходи на предприятието и ще навреди на ефективното му функциониране.

Основната цел на намаляването на разходите е да се намалят неразумните запаси. Както е известно, инвентарът е коренът на всички злини. Тогава как да намалим ненужния инвентар? Как ефективно да балансирате противоречията между инвентара, разходите и доставката? Особено в настоящата пазарна среда, характеризираща се с бързи темпове, интензивна вътрешна конкуренция и ожесточено съперничество на пазара, поддържането на конкурентоспособността на предприятието е от решаващо значение. Съкращаването на времето за доставка също се превърна в един от ключовите инструменти за предприятията да получат конкурентно предимство. Чрез съкращаване на времето за доставка предприятията могат да предоставят продукти на клиентите по-бързо, като по този начин отговарят на нуждите на клиентите, помагат на клиентите да подобрят своята конкурентоспособност и засилват привързаността към клиентите. За да се постигне бърза доставка, необходимият инвентар е незаменим. За да се справи с тези проблеми, Nidec KDS Elevator Motors стартира серия от дейности за подобряване на инвентара.

01 Добре организирани срещи на SIOP

Както се казва: „За да свърши добра работа, човек първо трябва да наточи инструментите си“. Nidec KDS Elevator Motors започва от източника. Всички отдели приемат продажбите като водещ двигател и се ръководят от пълна подкрепа за успеха на клиента. Следователно точността на изходните данни е от голямо значение. В края на всеки месец Nidec KDS Elevator Motors организира междуведомствени съвместни срещи, като използва планирането на продажбите, инвентара и операциите (SIOP), за да анализира и прогнозира плана за продажби за следващите 3-6 месеца. Въз основа на историческия действителен обем на доставките на клиенти и в комбинация с бъдещата стратегия за продажби на продукти, екипът си сътрудничи за подобряване на точността на прогнозата. Междувременно отделът по операции на Nidec KDS Elevator Motors провежда ежемесечен преглед на поръчките и срещи за снабдяване с насипни материали, за да гарантира правилното функциониране на доставките, производството и продажбите. Той следи отблизо променящите се нужди на клиентите, динамично задвижва производствения план, осигурява баланса между търсене и предлагане и цялостно съкращава времето за доставка. Това не само отговаря на графика за доставка, но също така ефективно контролира инвентара на разумно ниво, като помага на предприятието да подобри паричния поток.

02 Перфектни основни данни за PFEP

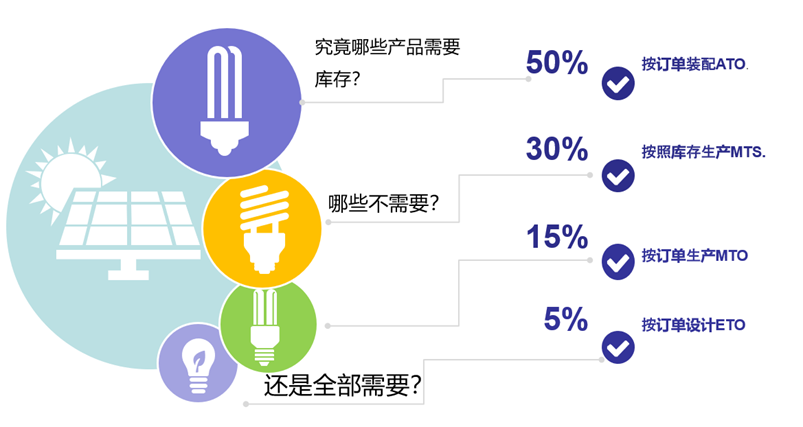

Въпреки че върши добра работа в SIOP, Nidec KDS Elevator Motors използва плана за всяка част (PFEP), за да анализира всеки завършен продукт, полуготов продукт и суровина. Той формулира различни стратегии за производство и снабдяване за всеки материал, научно подрежда производствените графици и издава поръчки за снабдяване, полагайки солидна основа за последващо организиране на доставка на суровини и формулиране на планове за производство на продукти.

03 Силна подкрепа от цифрови и интелигентни ИТ технологии

Nidec KDS Elevator Motors използва мощните функции за данни на системи като ERP (Enterprise Resource Planning), WMS (Warehouse Management System), MES (Manufacturing Execution System) и APS (Advanced Planning and Scheduling). Тези системи наблюдават променящата се тенденция на инвентара в реално време и задават подробни показатели според различни продуктови серии, серии компоненти, производствени линии, отговорни отдели и отговорни лица, като интуитивно отразяват промените в инвентара на дневна, седмична и месечна база. По време на етапа на изпълнение на поръчката с помощта на модерни ИТ технологии като MES и APS и прилагането на вторично потвърждение на плановете за доставка на материали се постига прецизен контрол върху доставката на суровини. Това гарантира, че доставените материали са необходимите в близко бъдеще и произведените стоки са за незабавна продажба, подобрявайки скоростта на оборот на запасите във всички аспекти и постигайки целта за намаляване на разходите и повишаване на ефективността.

04 Подобряване на VSM, цифрово и интелигентно икономично производство за съкращаване на времето за доставка

Value Stream Mapping (VSM) служи като основен инструмент за използване на потенциала и стимулиране на подобрения. Оперативният екип въвежда подобрение на VSM, установява цялостна производствена система за непрекъснат поток и цялостно елиминира и минимизира отпадъците. Трансформацията на линията за обработка на едно парче ускорява циркулацията на компонентите, съкращава производствения цикъл и намалява незавършеното производство (WIP) на място. Мащабната инвестиция в оборудване за цифрово управление цялостно подобрява качеството на продукцията, повишава ефективността на производството и оптимизира производствения капацитет. Силната операционна система поддържа ефективното прилагане на намаляване на разходите и повишаване на ефективността.

05 Инспекции на складове на място и стандартизирани отчети за бързо идентифициране на точки за подобрение

Провеждат се седмични срещи за инвентаризация със стандартизиран формат на отчет и предупредителен доклад за рискови материали за идентифициране на решения. В същото време анализът на тенденциите на притока и изтичането на инвентара се извършва въз основа на категории материали и се правят подобрения за материали с необичайни входящи и изходящи потоци. Създадена е система за проследяване на материали, за да се проследи източникът на съществуващия инвентар. Всички отдели си сътрудничат за справяне със свързани проблеми и подобряване на контрола върху състоянието на материалите. Наблюдението на място е в основата на непрекъснатото подобрение. Организират се седмични инспекции на склада и се създава списък с идентифицирани на място проблеми за ключово и непрекъснато проследяване. Цикълът PDCA (Plan-Do-Check-Act) се прилага за подобрение, с ангажимент за съвършенство, за да се гарантира, че никой материал не е пренебрегнат и нито една задънена улица не е оставена без внимание, като по този начин се идентифицират и компенсират пропуските. Състоянието на инвентара на производствения обект и склада се разбира в реално време, за да се насърчи производството на едно парче на място и да бъдете нащрек за инвентар, който може да стане остарял.

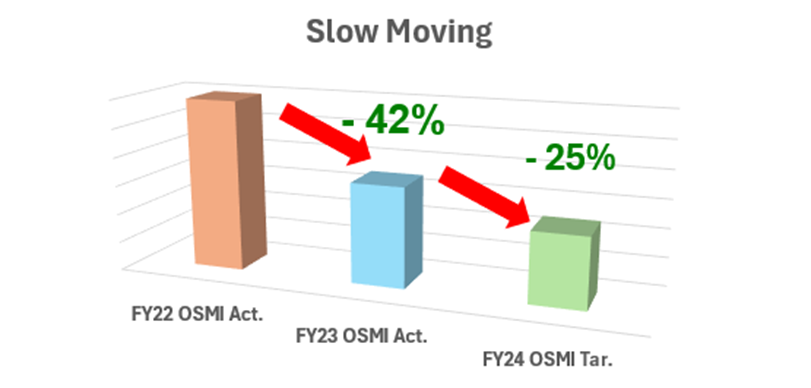

Чрез систематичното и цялостно проследяване и подобряване на инвентара преди, по време и след процеса, Nidec KDS Elevator Motors непрекъснато увеличава скоростта на оборот на инвентара, като годишната стойност на инвентара намалява с 15%. Въпреки че инвентарът продължава да се подобрява, времето за доставка на продукта също е непрекъснато съкращавано, постигайки печеливша ситуация както за инвентара, така и за доставката. Намаляването на инвентара елиминира много ненужни отпадъци, а високият оборот на инвентара също стабилизира качеството на продукта, спечелвайки доверието и похвалата на клиентите. Ние ще продължим да подобряваме и оптимизираме, за да се адаптираме към бързите промени на пазара, да произвеждаме повече и по-висококачествени продукти за клиентите по-бързо и да повишаваме конкурентоспособността на Nidec KDS Elevator Motors и неговите клиенти! Пътуването е дълго и мъчително. Пътят за подобряване на инвентара няма край. Винаги сме на път и постигаме непрекъснат напредък!

Препоръки за новини

NIDEC Elevator Motors открива нова фабрика в Индия

2025-12-13

19-ото „Сервизно пътуване през десет хиляди мили“ на NIDEC Elevator Motors стартира топло днес!

2025-12-13

Пробив през тесните места в индустриалното тестване с независимо разработена FFT система за анализ на формата на вълната

2025-10-31

Nidec Elevator Motors: Отговор на пазарните „промени“ с „начина“ на баланса

2025-10-21

Работа заедно за създаване на ново бъдеще за интелигентен вертикален транспорт - Куала Лумпур Ейсатор Експо

2025-09-05