DMAIC - Улесняване на непрекъснато подобряване на качеството на машинно обработени части

2025-09-19Придържайки се към политиката за качество и философията на управление на компанията „Задоволете себе си, задоволете клиентите, бъдете честни и надеждни и се стремете към съвършенство“, ние непрекъснато предоставяме на клиентите продукти с по-висока цена - ефективност и по-стабилно качество. Напоследък в цеха за машинна обработка имаше феномен, при който ключовите размери или геометричните допуски на някои ключови процеси са нестабилни след обработка и не успяват да отговорят на изискванията за управление 6 - Sigma. Ръководството на компанията отдава голямо значение на това и насърчава работилницата да създаде работна група за подобряване на качеството на работилницата. Тази работна група се състои от ръководители от съответните отдели, съответни инженери, ръководители на екипи и производствени служители на първа линия. С помощта на метода DMAIC за подобрение 6 - Sigma стартира цялостна кампания за подобряване на качеството. Чрез поредица от дейности за подобряване, като проучване на фона, събиране на данни, обобщение на проблемите, анализ на причините и формулиране на краткосрочни и дългосрочни мерки за подобрение, работата по подобряване на качеството е напълно извършена. Тази дейност за подобрение цялостно подобри практическите способности на местните мениджъри и служители за разбиране, прилагане и популяризиране на инструментите за подобрение 6 - Sigma по паралелен начин. Той помага да се намалят вариациите и колебанията в качествените характеристики на машинно обработените части, като по този начин подобрява цялостното качество на производството на двигателите и помага да се предоставят на клиентите продукти с по-добро качество.

Процесът на подобряване на DMAIC включва пет фази: дефиниране, измерване, анализиране, подобряване и контрол. Тези пет фази представляват цялостен метод за подобряване на качеството на процеса и всяка фаза се състои от няколко работни стъпки. Следва кратко описание на подобрението на проблема, че коаксиалността на предната и задната лагерни камери и биенето на челната повърхност на сглобката са нестабилни след сглобяването на двойната опорна основа на машината и сглобката на лагерната камера:

01 Определете

Съответните членове на екипа проведоха специална среща за подобряване на качеството и използваха мозъчна атака, за да определят целите на екипа за подобряване:

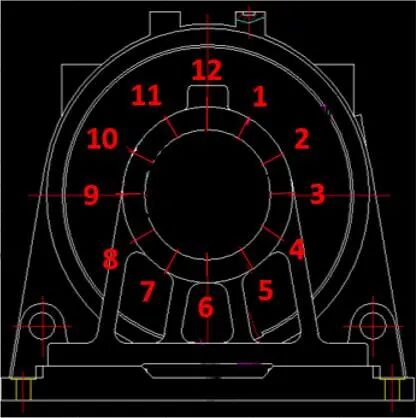

• a) Проблем: Коаксиалността на фино обработения вътрешен отвор на лагерното гнездо на двойната опора на основата на машината е нестабилна. След сглобяването това ще доведе до превишаване на толеранса на биенето на лагерната камера на цялата основа на машината, което не отговаря на изискванията на чертежа.

• b) Цел на подобрението: Процентът на дефектите е по-малък от 200 PPM, а биенето на лагерната камера е по-малко от 0,05 mm.

02 Мярка

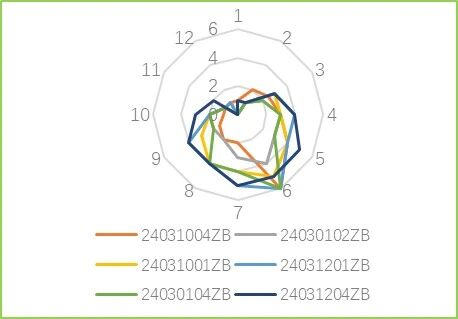

Екипът за подобрения създаде таблица на параметрите, влияещи на качеството, свързани с процеса на обработка. Съгласно тази таблица операторите на съответните процеси събраха данни, включително процес и декомпозиция на процеса, настройки на параметрите на рязане, настройки на ключови параметри на инструменти и приспособления, настройки на силата на позициониране и затягане и други свързани параметри. След приключване на събирането на данни се използва радарна диаграма, за да се направи обективна оценка на ефективността на текущата измервателна система.

• а. Дефиниране на параметри за оценка

Използвайки причинно-следствената диаграма рибена кост за мозъчна атака, избройте възможните причинно-влияещи фактори в 5M2E (Човек, Машина, Материал, Метод, Измерване, Околна среда, Енергия) и съберете изходни данни под формата на списък. Например, корелацията между силата на затягане и деформацията, корелацията между скоростта на машинния инструмент и настройките на параметрите на рязане и параметрите на точността на машинния инструмент.

• б. Събиране на данни

След като потвърдите ключовите качествени характеристики и ключовите изходни променливи на процеса, разберете ключовите входни променливи на процеса. Инженерът по процеса напътства служителите да събират данни.

• c. Оценете измерените данни

Въз основа на изходните данни, събрани от ключовите променливи на процеса, изчислете статистически данни като средна стойност, дисперсия и стандартно отклонение. Начертайте диаграма на Парето, X/R контролна диаграма или радарна диаграма за допълнителен анализ. Например чрез радарната диаграма с данни можем да видим, че изтичането на вътрешния отвор на лагерното гнездо на основния възел на машината е причинено от деформацията на вътрешния отвор на лагерното гнездо. Въз основа на това заключение можем целенасочено да анализираме причините.

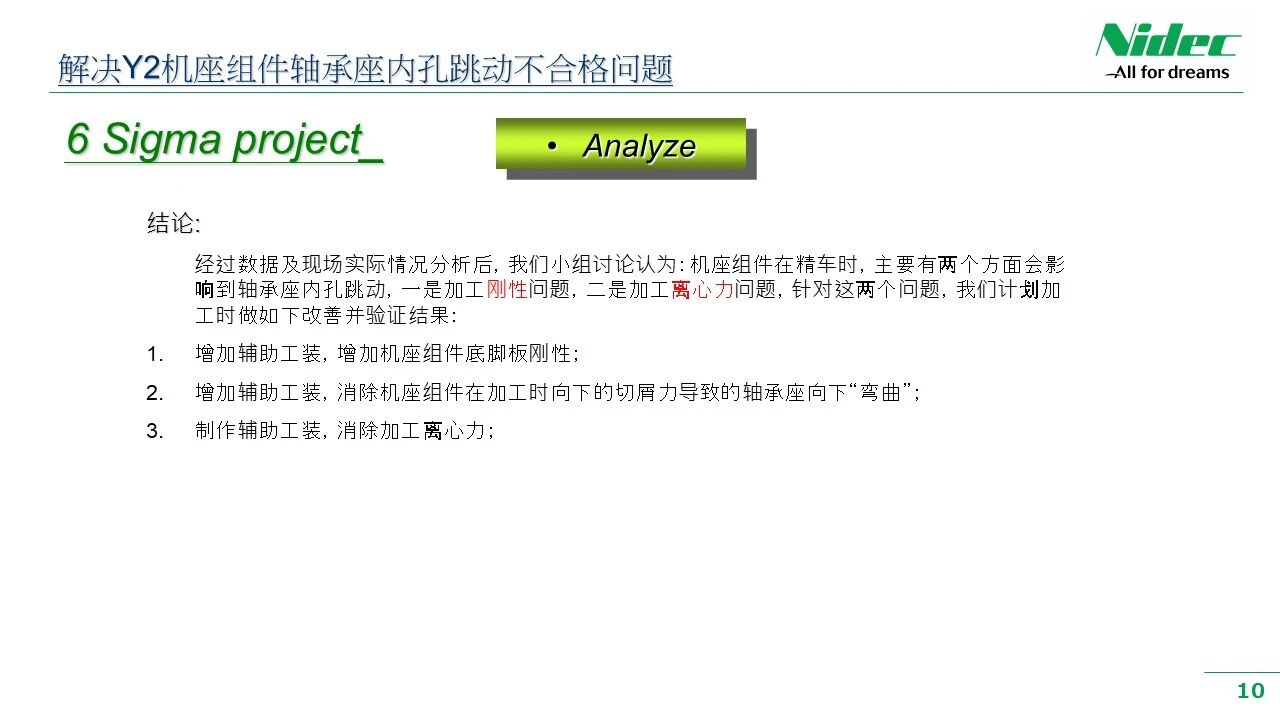

03 Анализирайте

Екипът използва инструменти за анализ като PFMEA (анализ на режима на повреда на процеса и ефектите) и диаграми на рибена кост, за да извърши задълбочен анализ на причините върху събраните данни и да открие първопричината. Това включва идентифициране на разпространението на данни, тенденции на промяна, идентифициране на извънредни стойности, анализиране на връзката между променливите на процеса и определяне на основните причини за потенциални проблеми. Чрез установяване на връзката между проблемите и причините, екипът може да формира дълбоко разбиране на естеството на проблема и да постави основата за формулиране на ефективни решения. Например, чрез анализа на радарната диаграма на данните за биенето на вътрешния отвор на опората на лагера, можем да заключим, че причините за този проблем включват влиянието на твърдостта на обработката и центробежната сила на обработката върху биенето. Съгласно принципа на DOE (Проектиране на експерименти), планът за подобрение е предназначен да провери дали хипотезата за причината е валидна и след това се открива основната причина.

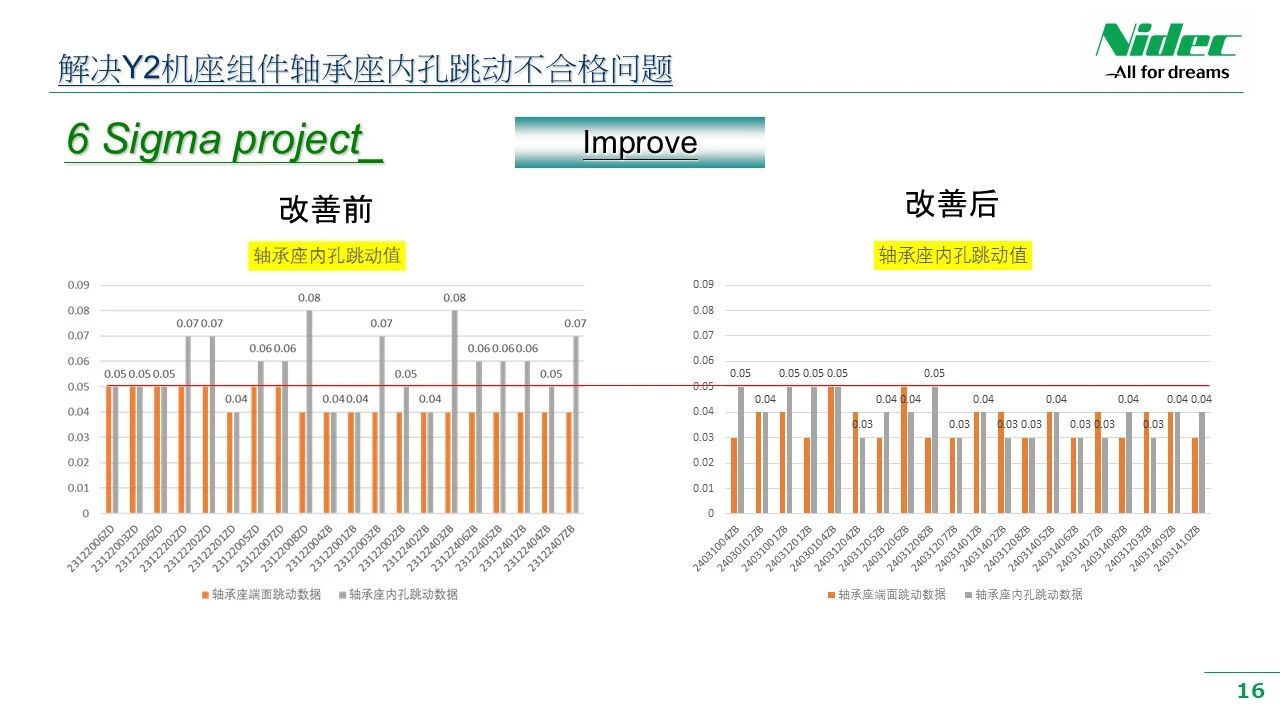

04 Подобрете

Въз основа на резултатите от анализа и проверката екипът предлага и прилага целеви решения. Това може да включва оптимизиране на процеса, надграждане на технологията, подобряване на работата и други аспекти. Важно е екипът да провери ефективността на решенията, за да се увери, че те могат да произведат очакваните резултати при действителна работа. След като проверката е успешна, екипът ще актуализира описанието на процеса и методите на работа, за да гарантира, че новите решения могат да бъдат стандартизирани и резултатите от подобрението могат да бъдат насърчавани през целия процес на обработка. Например, при решаването на проблема с изтичането на основата на машината от серия Y2, нашият екип предложи целеви решения въз основа на резултатите, анализирани във фазата на анализ. Тези решения включват добавяне на опорни точки в окачената позиция на опората на лагера, добавяне на стоманени плочи в краката на основата на машината за подобряване на твърдостта и добавяне на противотежести срещу краката на основата на машината. След това проверките на пробната обработка бяха извършени една по една, за да се потвърди, че данните за проверка на обработката отговарят на очакваните цели на екипа и накрая беше намерено ефективно решение.

05 Контрол

Контролната фаза е последната връзка на метода DMAIC и също така е ключът към осигуряване на устойчивост на резултатите от подобрението. В тази фаза екипът ще формулира и приложи план за контрол, включващ мониторинг на процеса, необичайно боравене и непрекъснато подобряване. Чрез редовно наблюдение на ефективността на процеса и коригиране на стратегията за контрол, екипът може да гарантира, че процесът е винаги в контролирано състояние и предотвратява повторната поява на проблема.

Чрез специфичното приложение на инструмента за подобрение Six Sigma DMAIC в множество екипи за подобрение на цеха за обработка, осведомеността и практическата способност на всички служители да използват непрекъснато този инструмент за подобряване на качеството на процеса са подобрени. Той стимулира иновациите и жизнеността на подобряването на всички служители в работилницата, популяризира широкото и задълбочено прилагане на метода DMAIC в бъдещи проекти за подобрение, значително подобри способността на всички служители в цеха за обработка да анализират и решават необичайни проблеми с качеството и даде възможност на служителите да намерят забавлението да учат, практикуват и да се наслаждават на резултатите от подобрението в процеса на подобряване.

Препоръки за новини

NIDEC Elevator Motors открива нова фабрика в Индия

2025-12-13

19-ото „Сервизно пътуване през десет хиляди мили“ на NIDEC Elevator Motors стартира топло днес!

2025-12-13

Пробив през тесните места в индустриалното тестване с независимо разработена FFT система за анализ на формата на вълната

2025-10-31

Nidec Elevator Motors: Отговор на пазарните „промени“ с „начина“ на баланса

2025-10-21

Работа заедно за създаване на ново бъдеще за интелигентен вертикален транспорт - Куала Лумпур Ейсатор Експо

2025-09-05